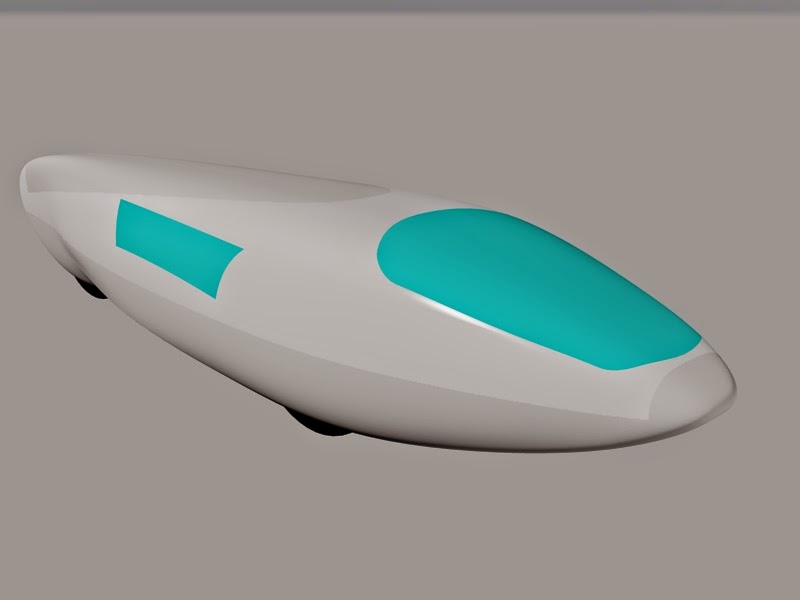

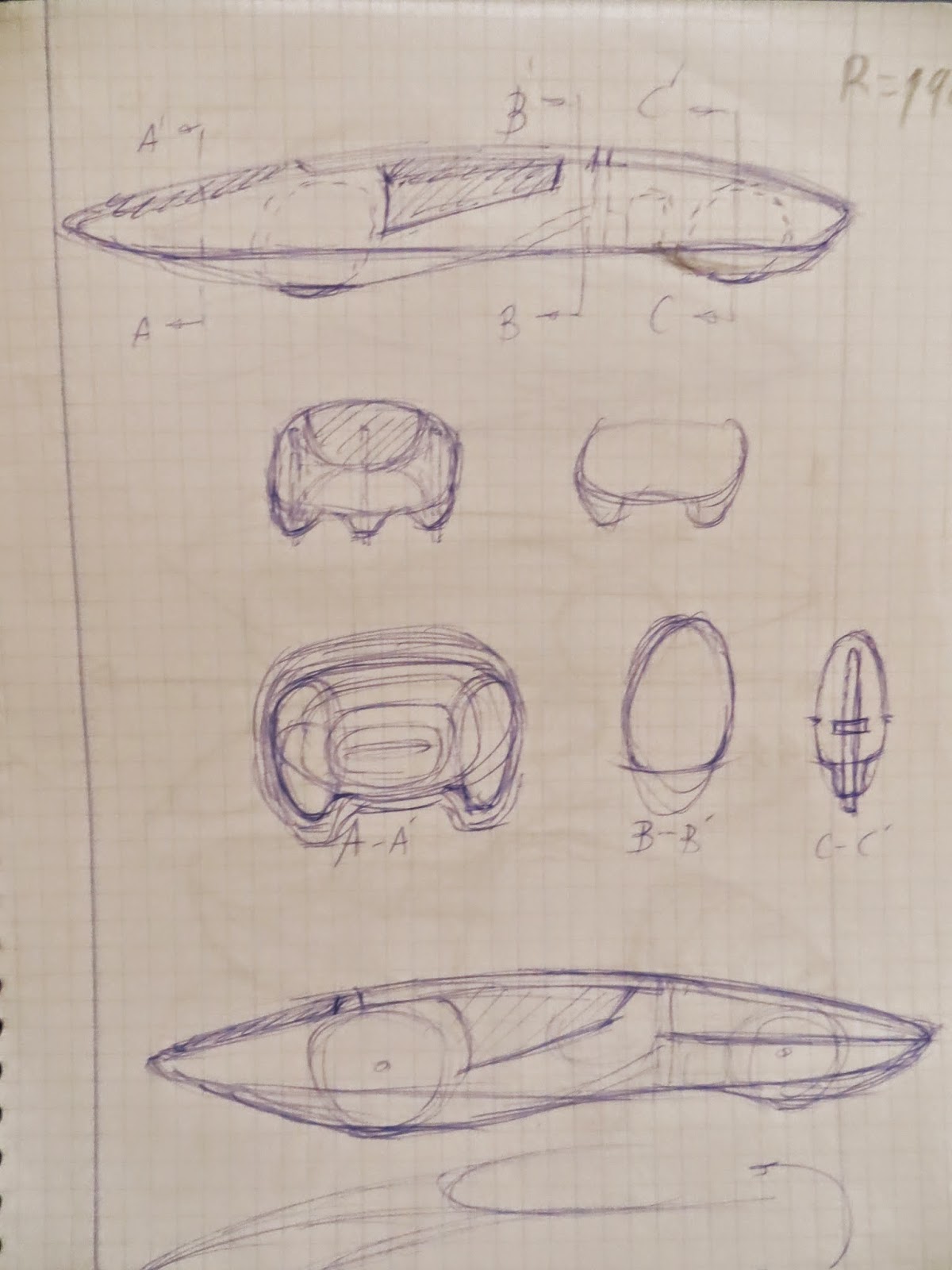

Una vez diseñado el exterior del prototipo Lince 3.0, lo que procede es evaluar su resistencia aerodinámica.

Para ello se pensó en construir un túnel de viento real, pero el problema era que, estudiando y preguntando a expertos (en éste caso, nuestro antiguo alumno y estudiante de Ingeniería Aeronáutica Nicolás Navea), nos enteramos que el mismo factor en el que se reduce el tamaño del vehículo al construir una maqueta a escala reducida, hay que aumentar la velocidad del aire dentro del túnel de viento.

Es decir, que si hacemos una maqueta del Lince a escala 1:10, y queremos ensayarlo a 30km/h, tendremos que generar una velocidad de aire dentro del túnel de viento de... ¡¡¡300km/h!!! Por eso decidimos buscar un túnel de viento virtual, y lo encontramos en la versión para estudiantes y profesores de Autodesk.

En éstas imágenes se observa la carrocería del Lince 3.0 a una velocidad de 30 km/h (8.3m/s). Se observan en código de colores las presiones del aire sobre el prototipo (que equivale a las velocidades del aire sobre la superficie del coche). El rojo corresponde a alta presión, el azul oscuro a baja presión y la presión atmosférica esta entre las zonas verde claro y azul claro.

Los datos que salen del análisis en el túnel de viento son muy buenos. El Lince 3.0 tiene un coeficiente aerodinámico Cx=0.15. El Toyota Prius tiene un Cx=0.25.

Y tiene una fuerza de frenado a 30 km/h de 1.7N, lo que equivale a... ¡¡¡170 gramos!!! Un dato muy bueno.

Pero no hay nada como la opinión de un experto. Y nosotros lo tenemos en la persona de nuestra antigua alumna y actualmente, Ingeniera Aeronáutica, Fátima Sampedro. Tras analizar los gráficos de los ensayos, nos envió su evaluación, que reproducimos íntegra a continuación:

"He estado analizando detenidamente las imágenes, y la verdad es que tiene todo muy buena pinta.

Eso se puede ver porque el color sobre el diseño es muy uniforme. Lo que hay que intentar evitar es por ejemplo como se observa que sobre la parte de arriba hay una manchita azul oscuro, eso es porque ahí debe de haber algo que no de continuidad al diseño. Mientras el diseño tenga una superficie con cambio de curvatura mínimo no debe de dar problemas.

Una manera muy sencilla de visualizar que el diseño es correcto, es que en el morro tiene una velocidad de corriente muy alta (tal como aparece en las imágenes esto está genial) y que en seguida se baja la velocidad de corriente y que esto se mantiene a lo largo de la longitud del cuerpo. Esto significa que crea una buena capa limite que le hará deslizarse por el aire.

Tampoco está bien tener puntos muy cercanos a cero, como el azul oscuro, porque esto significa que tenemos puntos de generación de torbellinos que lo que hacen es generar más resistencia.

Así es que yo lo único que intentaría es mirar los puntos azul oscuro, con qué zonas del diseño se corresponden para ver si se pueden retocar. Otra cosa que puede pasar es que realmente ahí no haya nada distinto ni nada y que haya sido un pequeño fallo del software."

Muchísimas gracias, Fátima.